Уобичајено знање о нерђајућем челику

Челик је општи назив за легуре гвожђа и угљеника са садржајем угљеника између 0,02% и 2,11%. Више од 2,11% је гвожђе.

Хемијски састав челика може значајно да варира. Челик који садржи само угљеник назива се угљенични челик или обични челик. У процесу топљења челика, хром, никл, манган, силицијум, титанијум, молибден и други легирани елементи могу се додати и ради побољшања својстава челика.

Нерђајући челик је челик чије су главне карактеристике отпорност на рђу и корозију, а садржај хрома је најмање 10,5%, а садржај угљеника није већи од 1,2%.

1. Нерђајући челик неће рђати?

Када се на површини нерђајућег челика појаве смеђе мрље од рђе, људи су изненађени. Мисле да нерђајући челик неће рђати. Рђа није нерђајући челик. То може бити због проблема са квалитетом челика. У ствари, ово је једнострано погрешно схватање недостатка разумевања нерђајућег челика. Нерђајући челик ће рђати под одређеним условима. Нерђајући челик има способност да се одупре атмосферској оксидацији – отпорности на рђу, а такође има способност да се одупре корозији у медијуму који садржи киселине, алкалије и соли, односно отпорности на корозију. Међутим, његова отпорност на корозију варира у зависности од хемијског састава, међусобног стања, услова рада и врсте околине. На пример, материјал 304 има апсолутно одличну отпорност на корозију у сувој и чистој атмосфери, али када се премести у приобално подручје, брзо ће рђати у морској магли која садржи пуно соли. Стога, ниједна врста нерђајућег челика не може да се одупре корозији и рђи у било ком тренутку. Нерђајући челик је веома танак, чврст и фин стабилан филм оксида богат хромом (заштитни филм) који се формира на његовој површини како би се спречило да атоми кисеоника наставе да продиру и оксидују, чиме се добија способност да се одупре корозији. Када се из неког разлога филм стално оштети, атоми кисеоника у ваздуху или течности ће наставити да продиру или ће се атоми гвожђа у металу наставити одвајати, формирајући растресити гвожђе оксид, а површина метала ће такође стално кородирати.

2. Која врста нерђајућег челика није лако рђава?

Постоје три главна фактора која утичу на корозију нерђајућег челика.

1) Садржај легирајућих елемената

Генерално говорећи, челик са садржајем хрома од 10,5% није лако рђав. Што је већи садржај хрома и никла, то је боља отпорност на корозију. На пример, садржај никла у материјалу 304 је 8%~10%, а садржај хрома је 18%~20%. Такав нерђајући челик неће рђати под нормалним околностима.

2) Процес топљења производних предузећа

Процес топљења производног предузећа такође ће утицати на отпорност нерђајућег челика на корозију. Велике фабрике нерђајућег челика са добром технологијом топљења, напредном опремом и напредном технологијом могу гарантовати контролу легирајућих елемената, уклањање нечистоћа и контролу температуре хлађења гредица. Стога је квалитет производа стабилан и поуздан, унутрашњи квалитет је добар и није лако рђати. Напротив, неке мале фабрике челика су заостале у опреми и технологији. Током процеса топљења, нечистоће се не могу уклонити, а произведени производи ће неизбежно рђати.

3) Спољно окружење

Окружење са сувом климом и добром вентилацијом није лако зарђало. Међутим, подручја са високом влажношћу ваздуха, сталним кишним временом или високом киселошћу и алкалношћу у ваздуху су склона рђи. Нерђајући челик 304 ће зарђати ако је околно окружење превише лоше.

3. Како се носити са зарђалим мрљама на нерђајућем челику?

1) Хемијске методе

Користите пасту или спреј за чишћење киселином како бисте помогли зарђалим деловима да се поново пасивирају и формирају филм хром оксида како би се обновила њихова отпорност на корозију. Након чишћења киселином, веома је важно темељно испрати чистом водом како би се уклонили сви загађивачи и остаци киселине. Након сваког третмана, поново полирајте опремом за полирање и заптивите воском за полирање. За делове са благим мрљама од рђе, може се користити и мешавина бензина и моторног уља у односу 1:1 за брисање мрља од рђе чистим крпама.

2) Механичка метода

Чишћење пескарењем, сачмарење стакленим или керамичким честицама, анихилација, четкање и полирање. Могуће је обрисати загађење изазвано претходно уклоњеним материјалима, материјалима за полирање или анихилираним материјалима механичким методама. Све врсте загађења, посебно стране честице гвожђа, могу постати извор корозије, посебно у влажном окружењу. Стога, механички очишћену површину треба формално очистити у сувим условима. Употреба механичке методе може само очистити њену површину и не може променити отпорност самог материјала на корозију. Стога се препоручује поновно полирање опремом за полирање након механичког чишћења и заптивање воском за полирање.

4. Да ли се нерђајући челик може проценити магнетом?

Многи људи иду да купе нерђајући челик или производе од нерђајућег челика и носе са собом мали магнет. Када погледају робу, мисле да је добар нерђајући челик онај који се не може апсорбовати. Без магнетизма неће бити рђе. У ствари, ово је погрешно схватање.

Немагнетна трака нерђајућег челика одређена је структуром. Током процеса очвршћавања растопљеног челика, због различитих температура очвршћавања, формираће се нерђајући челик са различитом структуром као што су „ферит“, „аустенит“ и „мартензит“, међу којима су „феритни“ и „мартензитни“ нерђајући челик магнетни. „Аустенитни“ нерђајући челик има добра свеобухватна механичка својства и заварљивост, али „феритни“ нерђајући челик са магнетизмом је јачи од „аустенитног“ нерђајућег челика само у погледу отпорности на корозију.

Тренутно, такозвани нерђајући челици серије 200 и 300 са високим садржајем мангана и ниским садржајем никла на тржишту такође немају магнетизам, али њихове перформансе су далеко од перформанси 304 са високим садржајем никла. Напротив, 304 ће такође имати микромагнетизам након истезања, жарења, полирања, ливења и других процеса. Стога је погрешно и ненаучно процењивати предности и мане нерђајућег челика користећи нерђајући челик без магнетизма.

5. Које су марке нерђајућег челика које се најчешће користе?

201: Манган се користи уместо никлованог нерђајућег челика, који има одређену отпорност на киселине и алкалије, високу густину, полира и не ствара мехуриће. Примењује се за кућишта сатова, декоративне цеви, индустријске цеви и друге плитко вучене производе.

202: Припада групи нерђајућих челика са ниским садржајем никла и високим садржајем мангана, са садржајем никла и мангана од око 8%. У условима слабе корозије, може заменити 304, уз високе трошкове. Углавном се користи у декорацији зграда, заштитним оградама на аутопутевима, комуналном инжењерству, стакленим оградама, објекатима на аутопутевима итд.

304: Нерђајући челик, генерално, са добром отпорношћу на корозију, отпорношћу на топлоту, чврстоћом на ниским температурама и механичким својствима, као и високом жилавошћу, користи се у прехрамбеној индустрији, медицинској индустрији, индустрији, хемијској индустрији и индустрији уређења дома.

304L: нискоугљенични нерђајући челик 304, који се користи за делове опреме са отпорношћу на корозију и обликовањем.

316: Додавањем Mo, има одличну отпорност на корозију на високим температурама и примењује се у областима опреме за морску воду, хемије, прехрамбене индустрије и производње папира.

321: Има одличне перформансе ломљења при високим температурама и отпорност на пузање при високим температурама.

430: Отпоран на топлоту и замор, коефицијент термичког ширења је мањи од аустенита и примењује се на кућне апарате и архитектонску декорацију.

410: Има високу тврдоћу, жилавост, добру отпорност на корозију, велику топлотну проводљивост, мали коефицијент ширења и добру отпорност на оксидацију. Користи се за производњу делова који су корозивни у атмосфери, воденој пари, води и оксидирајућим киселинама.

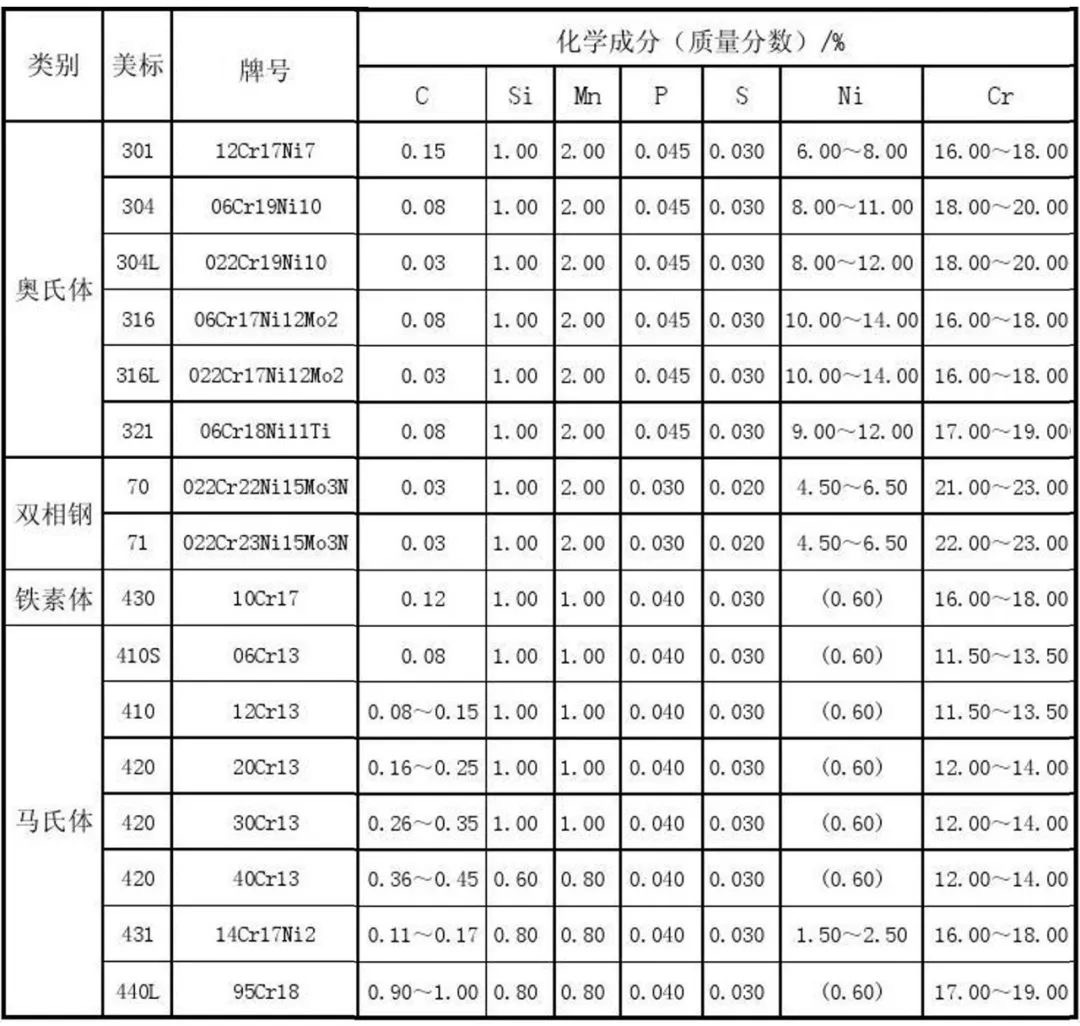

Следећа је табела садржаја „легираних елемената“ различитих врста челика од обичног нерђајућег челика само за референцу:

Време објаве: 30. јануар 2023.